Phương pháp thi công màng chống thấm HDPE được thực hiện như sau:

1. Phạm vi áp dụng

– Tiêu chuẩn này áp dụng cho việc sử dụng màng HDPE để chống thấm công trình Thuỷ lợi bằng đất (đập đất, kênh, ao, hồ…) xây dựng mới và nâng cấp sửa chữa;

– Màng chống thấm HDPE trong tiêu chuẩn này chí có tính năng chống thấm (hoặc ngăn chặn thẩm thấu chất ô nhiễm) cho công trình.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất bao gồm cả sửa đổi, bổ sung (nếu có).

– TCVN 8216:2009, Thiết kế đập đất đầm nén;

– TCVN 8297:2009, Công trình thủy lợi – Đập đất – yêu cầu kỹ thuật trong thi công bằng phương pháp đầm nén

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

Màng chống thấm HDPE

Màng chống thấm HDPE là màng polyme tổng hợp ở dạng cuộn hoặc tấm, mỏng, dễ uốn, có hệ số thấm rất thấp, được sử dụng để chống thấm cho công trình đất, đá, bê tông

4. Yêu cầu trong thiết kế

4.1 Các hình thức bảo vệ màng chống thấm HDPE

4.1.1 Chỉ dẫn chung:

Trên vùng đất chứa nhiều sỏi sạn, vỏ hầu hà, đá dăm hoặc những nơi chịu tác động như đá lăn, sóng gió, va chạm của vật nổi có nguy cơ làm thủng, hư hại màng chống thấm HDPE thì cần phải thiết kế lớp bảo vệ để tránh những tác động này.

Lớp bảo vệ có tác dụng bảo vệ màng chống thấm khỏi các tác động cơ học ngắn hạn như sự chọc thủng của các vật sắc nhọn, đẩy bục, tải trọng thi công và tác động mang tính chất dài hạn gây ra sự rão, giòn, lão hóa sau một thời gian dài sử dụng.

Với công trình khi nền đất tốt và không có những vật có nguy cơ gây hư hại cho màng chông thấm thì có thể không cần lớp bảo vệ phía dưới mà chỉ cần đầm chặt đất sau đó rải trực tiếp màng chống thấm HDPE lên.

Các hình thức lớp bảo vệ được lựa chọn dựa trên cấu trúc của công trình, đặc điểm địa chất và loại tải trọng tác động.

4.1.2 Bảo vệ phía dưới màng chống thấm:

– Bảo vệ bằng vải địa kỹ thuật

Áp dụng khi đất không có dăm sạn, vỏ hầu hà. Vải địa kỹ thuật ngoài tác dụng bảo vệ còn có tác dụng thoát nước và thoát khí phía sau màng chống thấm HDPE.

– Bảo vệ bằng cát kết hợp vải địa kỹ thuật:

Trường hợp nền có nhiều khe nứt, nhiều vật sắc nhọn, nền là vật liệu rỗng, xốp thì rải một lớp vải địa kỹ thuật sau đó đổ cát lên trên tạo thành lớp bảo vệ phía dưới màng chống thấm

4.1.3 Bảo vệ phía trên màng chống thấm:

– Bảo vệ bằng lớp đất phủ trên:

Sử dụng lớp đất phủ bảo vệ mặt trên của màng chống thấm, độ dày của lớp này phải được tính toán cho từng điều kiện cụ thể đảm bảo sự bền vững và ổn định trong quá trình khai thác, vận hành.

– Bảo vệ bằng bê tông cốt thép:

Thiết kế thành từng ô, phía dưới trải một lớp đệm bằng vải địa kỹ thuật hoặc vải bạt dứa.

– Bảo vệ bằng các vật liệu khác: Geocell, Geoweb.

GHI CHÚ:

Trong một số trường hợp có thể sử dụng thêm vải địa kỹ thuật hoặc vải bạt dứa ở giữa lớp phủ bằng đất và màng chống thấm để tăng ma sát, duy trì sự ổn định của lớp phủ.

4.2 Bố trí màng HDPE chống thấm cho công trình thủy lợi

4.2.1 Bố trí màng HDPE cho đập đất:

4.2.1.1 Điều kiện áp dụng:

Áp dụng cho đập đất xây mới và nâng cấp sửa chữa mà vật liệu đất đắp có tính thấm mạnh.

4.2.1.2 Hình thức bố trí:

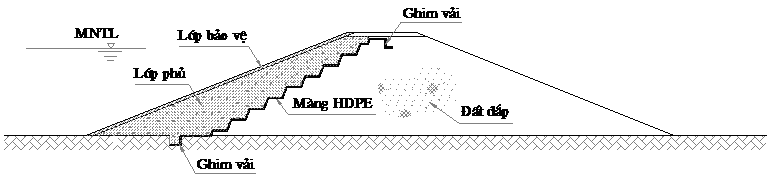

Màng chống thấm ở thượng lưu có lớp phủ 1

Màng chống thấm ở thượng lưu có lớp phủ 2

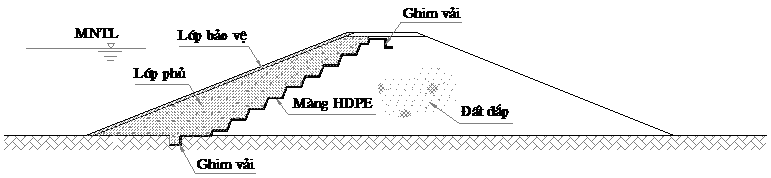

Màng chống thấm ở thượng lưu có lớp bê tông cốt thép bảo vệ mái

– Hình thức bố trí hình 1.a, 1.b và 1.d dùng cho đập xây mới;

– Hình thức bố trí hình 1.a, 1.b và 1.c dùng cho đập sửa chữa.

GHI CHÚ:

Cấu tạo chi tiết ghim vải xem mục 4.3.1

4.2.1.3 Tính toán màng HDPE cho đập đất:

a) Trường hợp tính:

Cần tuân thủ các trường hợp tính thông thường của đập đất theo quy định hiện hành. Khi tính toán ứng với trường hợp mực nước thượng lưu rút đột ngột cần tính toán thêm thấm, ổn định cho mái thượng lưu và đẩy ngược cho lớp bảo vệ theo các trường hợp sau:

– Thượng lưu là mực nước lũ thiết kế rút xuống đến mực nước khai thác ổn định (trường hợp cơ bản);

– Thượng lưu là mực nước lũ kiểm tra rút xuống đến mực nước khai thác ổn định (trường hợp đặc biệt);

– Thượng lưu là mực nước dâng bình thường (hoặc mực nước lũ thiết kế) rút xuống đến mực nước đảm bảo an toàn cho đập khi có nguy cơ sự cố (trường hợp đặc biệt).

b) Các yêu cầu khác:

Các tính toán thấm (gradien thấm của thân và nền, lưu lượng thấm), ổn định tổng thể, xử lý nền tuân theo quy định về thiết kế nền công trình thủy công và thiết kế đập đất đầm nén hiện hành.

4.2.2 Bố trí màng HDPE cho kênh, mương:

4.2.2.1 Điều kiện áp dụng:

Áp dụng cho kênh, mương đi qua vùng địa chất có tính thấm mạnh hoặc kênh vận chuyển nước có chứa chất thải, chất ô nhiễm.

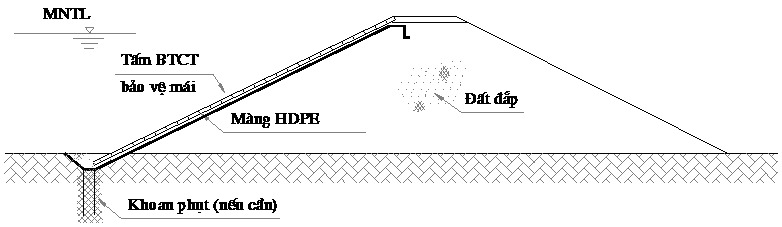

4.2.2.2 Hình thức bố trí:

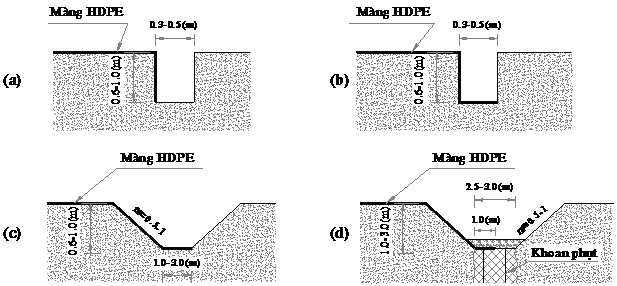

Bố trí màng HDPE chống thấm cho kênh mương

(a) Bố trí màng chống thấm không có lớp bảo vệ;

(b) Bố trí màng chống thấm có lớp bảo vệ phía trên;

(c) Bố trí màng chống thấm có vải địa kỹ thuật lót dưới;

(d) Bố trí màng chống thấm có vải địa kỹ thuật lót trên, dưới và có lớp bảo vệ phía trên.

4.2.2.3 Tính toán màng HDPE cho kênh, mương:

Tính thấm (lượng mất nước) qua đáy cho trường hợp chỉ bố trí màng HDPE cho mái

4.2.3 Bố trí màng HDPE cho ao, hồ trữ nước và chứa chất thải:

4.2.3.1 Điều kiện áp dụng:

Áp dụng cho ao, hồ trữ nước hoặc chất thải trên nền địa chất có tính thấm mạnh.

4.2.3.2 Hình thức bố trí màng chống thấm HDPE

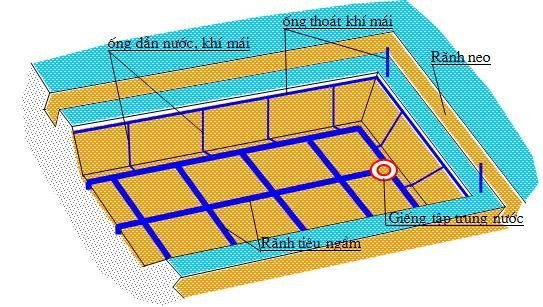

Màng chống thấm cho ao hồ

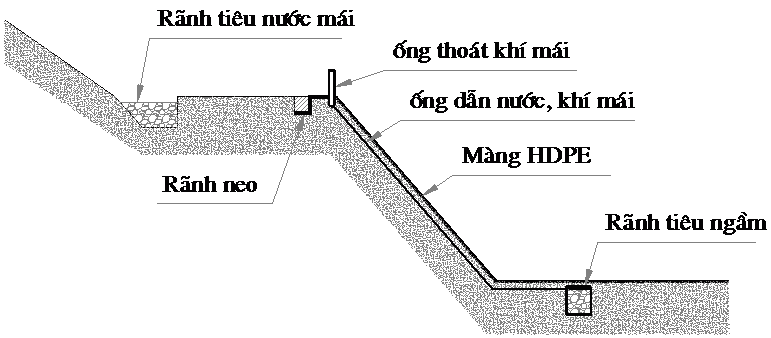

Cắt ngang bố trí màng chống thấm HDPE chỗ ao hồ

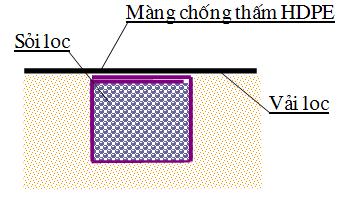

Chi tiết rãnh tiêu ngầm

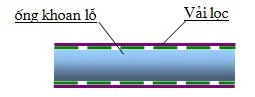

Chi tiết ống thoát nước khí

4.2.3.3 Bố trí hệ thống tiêu nước ngầm và thoát khí

a) Phạm vi bố trí

Toàn bộ lòng hồ và mái phải thiết kế hệ thống tiêu thoát nước ngầm và thoát khí. Các rãnh thoát nước này dẫn đến giếng bơm hoặc thoát trực tiếp. Khí được thoát trực tiếp qua hệ thống ống dẫn bố trí xung quanh mái ra ngoài.

b) Yêu cầu kỹ thuật đối với rãnh thoát nước:

– Rãnh tiêu ngầm dốc về phía giếng thu, kích thước rãnh thiết kế theo kết quả tính toán từ các tài liệu khảo sát lưu lượng nước ngầm và thuỷ lực;

– Hệ thống thoát nước, thoát khí mái có thể sử dụng ống nhựa khoan lỗ cuốn vải lọc xung quanh chôn dọc mái, khoảng cách đặt ống lấy theo kết quả tính toán trên cơ sở khảo sát nước ngầm và thuỷ lực.

4.3 Chi tiết các hình thức liên kết của màng HDPE

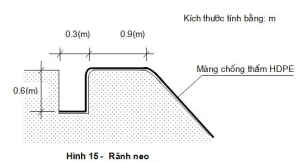

4.3.1 Cấu tạo rãnh neo

a) Hình thức bố trí

Rãnh neo màng chống thấm theo hình dạng dưới đây.

Chi tiết rãnh neo màng chống thấm HDPE

b) Yêu cầu cấu tạo

– Phần vải trong rãnh neo không được có mối hàn, không có những hình dạng bất thường để tránh phá hủy vật liệu;

– Đất đổ vào rãnh neo sau khi lắp đặt màng chống thấm phải được đầm chặt với K ≥ 0.95 (việc đổ đất phải tiến hành ngay sau khi trải màng địa kỹ thuật).

4.3.2 Tiếp nối màng chống thấm với các kết cấu khác:

4.3.2.1 Tiếp nối màng chống thấm với kết cấu bê tông, gạch, đá xây:

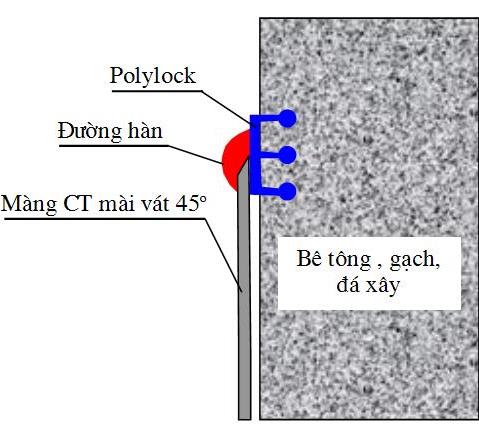

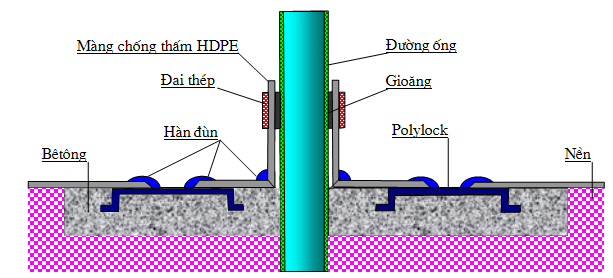

a) Kết nối bằng Polylock

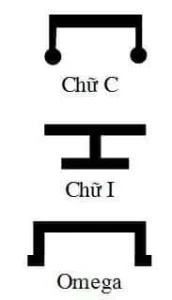

– Polylock là các chi tiết bằng polime chế tạo sẵn. Polylock có cùng thành phần cấu tạo với màng chống thấm, kiểu dáng rất đa dạng (dạng Chữ I, C, E, Omega…) và nhiều kích thước khác nhau (Polylock của hãng GSE có kích thước tiêu chuẩn: dài 3m; rộng:0.15m; chân: 0.025m);

– Polylock được lắp đặt đồng thời trong khi thi công các kết cấu bêtông, gạch đá… chẳng hạn polylock gắn vào cốt thép hoặc cốt pha khi đổ bê tông

Kết nối bằng Polylock

Các rạng polylock

b) Kết nối bằng bu lông, nẹp và gioăng cao su.

– Gioăng cao su chế tạo có thành phần phù hợp với mục đích chống thấm: Để chống thấm công trình trữ chất thải dùng gioăng là cao su Neoprene hoặc Nitrine và để chống thấm hồ chứa, bể nước sinh hoạt trong thành phần phụ gia gioăng cao su không có chất độc hại;

– Nẹp, bu lông, vòng đệm chế tạo từ thép không rỉ.

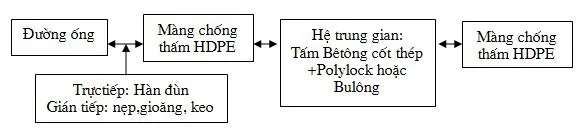

Sơ đồ nối tiếp màng chống thấm với đường ống

4.3.2.2 Tiếp nối màng chống thấm với đường ống:

a) Sơ đồ nối tiếp màng chống thấm với đường ống:

Kết nối màng chống thấm với đường ống

5.Thi công

5.1. Công tác chuẩn bị trước khi thi công

5.1.1 Yêu cầu về vật liệu

Các cuộn màng chống thấm HDPE trước khi chuyển đến công trường phải có đầy đủ các hồ sơ kỹ thuật sau:

– Bản khai ngày sản xuất;

– Các chứng chỉ xác nhận rằng: Tất cả các cuộn màng chống thấm được cung cấp chỉ bởi một nhà cung cấp;

– Bản xác nhận không sử dụng polymer tái chế trong nhựa nền;

– Các chứng chỉ kiểm soát chất lượng phát hành bởi nhà sản xuất;

– Các báo cáo thí nghiệm của nhà sản xuất;

– Các kết quả thí nghiệm của các phòng thí nghiệm hợp chuẩn (làm tài liệu so sánh với báo cáo thí nghiệm của nhà sản xuất) và các chứng chỉ xác nhận màng chống thấm đạt yêu cầu sản phẩm;

– Bản hướng dẫn vận chuyển, giao hàng, bảo quản, bốc dỡ màng chống thấm;

– Bản hướng dẫn lắp đặt màng chống thấm;

– Lưu mẫu để rà xét.

5.1.2. Yêu cầu kỹ thuật trong công tác vận chuyển, bốc dỡ, bảo quản màng chống thấm tại công trường:

– Phải sử dụng các phương tiện chuyên dụng để vận chuyển màng chống thấm từ kho trữ, nơi sản xuất đến công trường nhằm tránh các hư hại do tác động cơ học và thời tiết.

– Tại công trường phải sử dụng các thiết bị phù hợp để di chuyển các cuộn màng chống thấm từ nơi tập kết đến vị trí lắp đặt bảo đảm không làm hư hại mặt bằng, không làm thủng rách các cuộn màng chống thấm. Không cho phép kéo lê các cuộn màng chống thấm trên mặt đất mà phải dùng con lăn.

– Các thiết bị bốc dỡ không được phép sử dụng cáp thép mà phải dùng cáp mềm dạng băng vải.

– Nơi tập kết các cuộn màng chống thấm tại công trường phải được lựa chọn kỹ lưỡng và che phủ tránh mưa, nắng, tránh xa khu vực có nguy cơ cháy nổ, kho chứa dầu, mỡ, bụi bẩn, bùn nước… và thuận tiện cho việc chuyên chở tới vị trí lắp đặt.

– Không chồng các cuộn màng chống thấm quá 3 tầng.

5.1.3. Yêu cầu kỹ thuật đối với các thiết bị thi công, các thiết bị phục vụ cho công tác nghiệm thu tại hiện trường:

5.1.3.1. Các sơ đồ hàn nối:

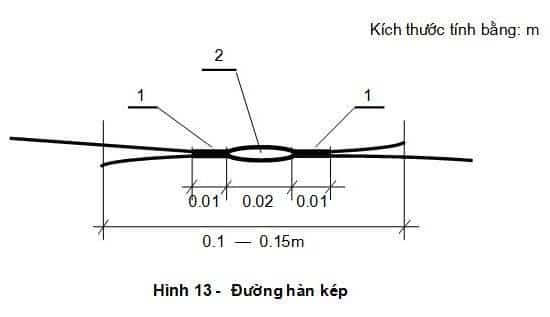

a) Đường hàn kép

Đường Hàn Kép

CHÚ DẪN:

1 – Đường hàn;

2 – Kênh khí;

0.1m đến 0.15m là khoảng cách chồng mí.

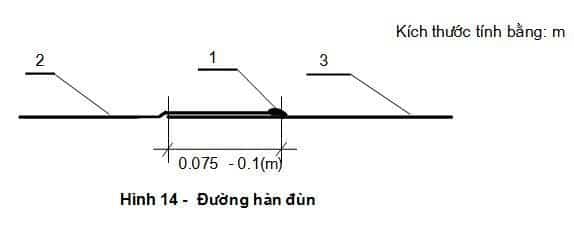

1. Đường hàn đùn

Đường hàn đùn

CHÚ DẪN:

1 – đường hàn đùn;

2 – tấm màng phía trên;

3 – tấm màng phía dưới;

0.075m đến 0.1m là khoảng cách chồng mí.

5.1.3.2 Yêu cầu đối với các thiết bị thi công:

Các thiết bị thi công bao gồm: Máy hàn kép, máy hàn đùn, máy thổi khí nóng, máy mài và các thiết bị, dụng cụ phụ trợ… tất cả các loại máy này phải được kiểm định và dán tem chất lượng của các cơ quan chức năng.

– Máy hàn kép (hay còn gọi là máy hàn nêm nóng) phải có đồng hồ đo và khống chế nhiệt độ hàn, áp lực nén và tốc độ hàn. Đường hàn phải bảo đảm kênh khí thông suốt giúp cho việc nghiệm thu bằng thí nghiệm áp lực khí được dễ dàng. Mặt cắt ngang đường hàn kép trình bày ở hình 13.

– Máy hàn đùn phải có đồng hồ đo và khống chế nhiệt độ tại đầu đùn. Mặt cắt ngang đường hàn đùn trình bày ở hình 14.

– Đơn vị thi công phải có đủ máy dự phòng và phụ tùng thay thế để bảo đảm tính liên tục trong quá trình thi công nhằm đáp ứng được kế hoạch và tiến độ trong quá trình thi công.

5.1.3.3 Các thiết bị phục vụ thi công:

Các thiết bị phục vụ thi công: bao gồm hệ thống chiếu sáng, các thiết bị nâng, di chuyển, rải màng, máy phát điện… không được phép sử dụng bánh xích mà phải thay bằng bánh lốp cao su. Các thiết bị này phải được trang bị các phương tiện phòng chữa cháy và có biện pháp phòng ngừa dầu mỡ rò rỉ lên bề mặt màng chống thấm.

5.1.3.4 Các dụng cụ, vật tư cần phải có trong quá trình thi công:

Bao gồm: Cọc tre hoặc gỗ, bao tải cát, thang dây, thước đo, dao kéo, vật mẫu để đánh dấu khoảng cách chồng mí, bút sơn trắng (thường dùng bút xoá), các dụng cụ để kéo như puller, kìm, dây thừng, các dụng cụ để vệ sinh bề mặt màng chống thấm: vải mềm, miếng xốp…

5.1.3.5 Các thiết bị thí nghiệm hiện trường:

Bao gồm:

– Máy kéo xách tay để kiểm tra chất lượng mối hàn thử từ đó lựa chọn các thông số kỹ thuật cho các máy hàn đối với từng ca làm việc gồm: nhiệt độ hàn, áp lực nén và tốc độ hàn. Yêu cầu kỹ thuật của máy kéo xách tay: lực kéo tối thiểu là 1200 N và đường hành trình của ngàm kẹp di động ≥ 50cm.

– Thiết bị thí nghiệm chân không, thiết bị thí nghiệm áp lực khí, thiết bị thí nghiệm tia lửa điện phục vụ cho quá trình nghiệm thu tại hiện trường phải được kiểm định và dán tem chất lượng của các cơ quan chức năng.

– Khuôn cắt mẫu.

5.2. Các bước trong quá trình thi công

5.2.1. Công tác nghiệm thu bề mặt trước khi rải màng

Bao gồm nghiệm thu bề mặt và rãnh neo:

a) Bề mặt trước khi rải màng phải đạt các yêu cầu kỹ thuật sau:

– Phẳng, nhẵn, chắc (đầm, nén, lu, lèn đúng yêu cầu kỹ thuật) và không đọng nước.

– Phải dọn sạch cành, rễ cây, đá, gạch vụn và các hạt, mẩu, miếng vật liệu khác có nguy cơ gây hại cho màng chống thấm.

– Tại các vị trí thay đổi độ cao phải bo tròn tối thiểu đến bán kính 0.154m.

b) Rãnh neo:

– Ngoại trừ trường hợp đặc biệt theo yêu cầu thiết kế, hình dạng và kích thước rãnh neo phải thi công như hình 15.

– Mép của rãnh neo tiếp xúc với màng chống thấm phải được bo tròn để tránh làm rách màng khi bị kéo căng.

– Lắp đặt màng chống thấm đến đâu phải đổ đất vào rãnh neo đến đó để tránh phải bắc cầu qua rãnh neo.

Rãnh neo

– Đất đổ vào rãnh neo phải đầm chặt với K ≥ 0.95.

5.2.2. Các bước chuẩn bị các tấm màng (panel) trước khi lắp đặt

– Chọn một khoảng đất phẳng, nhẵn, đủ rộng (có thể mở được 40m đến 50m theo chiều dài cuộn màng chống thấm) gần vị trí lắp đặt để tập kết các cuộn màng chống thấm và làm nơi chế tạo các tấm panel lắp đặt.

– Từ hiện trường chọn vị trí lắp đặt tấm màng đầu tiên (ký hiệu P1) và xác định hướng lắp đặt các tấm tiếp theo (P2, P3,….), thường chọn hướng xuôi theo chiều gió hoặc theo chiều kim đồng hồ.

– Dùng thước dây đo và ghi khoảng cách giữa các điểm giới hạn của từng tấm. Tại các điểm giới hạn phải chôn cột mốc hoặc cắm cọc tiêu ghi rõ vị trí từng tấm.

– Vẽ sơ đồ lắp đặt trên nhật ký thi công bao gồm thứ tự lắp đặt, vị trí và kích thước từng tấm (đánh theo thứ tự P1, P2, P3,…).

– Số liệu đo đạc từ hiện trường được chuyển về nơi tập kết và chế tạo các tấm panel. Tại đây một nhóm công nhân mở các cuộn màng chống thấm nguyên vẹn ra, tiến hành đo, cắt thành các panel tương ứng. Sau khi chế tạo xong, Các panel này được cuộn, buộc lại và dùng bút sơn trắng (bút xoá) để ghi các dữ liệu trực tiếp lên bề mặt từng cuộn. Thí dụ: “Tấm P1 – Dài x rộng: 45 x7(m) – Vị trí lắp đặt: K1”. Các panel này được xếp theo thứ tự lắp đặt, thành từng đống nhỏ tương đương với khối lượng mỗi lần chở của xe chuyên dụng trong khi chờ vận chuyển tới vị trí lắp đặt ngoài công trường.

5.2.3. Lắp đặt (trải màng)

a) Nguyên tắc chung:

– Trải màng trên mái dốc:

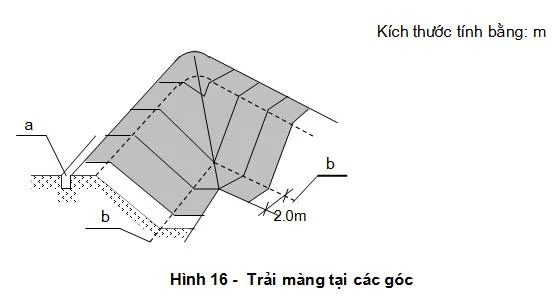

Trải màng tại các góc

– Trải màng trên mặt phẳng:

Theo hướng bất kỳ, song phải tính toán sao cho tổng độ dài các đường hàn nối là ngắn nhất.

– Tại các góc: Trải màng theo hình 16

CHÚ DẪN:

a – rãnh neo;

b – đường chân khay

b) Khoảng cách chồng mí:

Sản phẩm xuất xưởng của một số hãng sản xuất màng chống thấm HDPE có đánh dấu sẵn khoảng cách chồng mí bằng vạch màu trắng, rất thuận tiện cho người lắp đặt. Đối với những sản phẩm không được đánh dấu sẵn khoảng cách chồng mí thì dùng vật mẫu để đánh dấu. Khoảng cách chồng mí giữa các tấm màng phụ thuộc vào yêu cầu của từng loại máy hàn, thường từ 100mm đến 150mm. Ví dụ: máy hàn Demtech do Mỹ sản xuất yêu cầu khoảng cách chồng mí từ 100mm đến 120mm.

5.2.4 Các yêu cầu kỹ thuật khi hàn nối

5.2.4.1 Hàn thử:

a) Đối với máy hàn kép:

– Ngay tại công trường cắt 2 tấm dài 5m, rộng 0,3m vệ sinh sạch sẽ. Chọn các thông số cho máy hàn gồm: nhiệt độ, tốc độ và áp lực nén. Khởi động và chờ cho máy ổn định tiến hành hàn 2 tấm đã được chuẩn bị sẵn với nhau, ta được mẫu hàn thử. Sau khi mẫu nguội loại bỏ hai đầu mẫu, dùng khuôn hoặc các dụng cụ đo cắt (Thước, êke, dao kéo) chế tạo 10 mẫu thử mỗi mẫu có kích thước: rộng 0.025m dài 0.15m.

– Lấy 5 mẫu thử độ bền kháng kéo và 5 mẫu thử độ bền kháng bóc trên máy kéo xách tay ngay tại công trường.

– Đem giá trị trung bình của mỗi dạng thử so sánh với bảng1. Nếu độ bền kháng kéo và độ bền kháng bóc bằng hoặc lớn hơn giá trị cho trong bảng thì xem như mối hàn đạt yêu cầu và lấy các thông số đã chọn(nhiệt độ, tốc độ và áp lực nén) cho các máy hàn của ca hàn hôm đó và các thông số này được duy trì cho đến lần hàn thử tiếp theo. Nếu không đạt thì điều chỉnh lại các thông số cho máy hàn và hàn thử mẫu mới.

b) Đối với máy hàn đùn:

Làm tương tự như máy hàn kép, nhưng độ dài đường hàn là 1m.

Bảng 1 – Độ bền của mối hàn theo Tiêu chuẩn ASTM – D 4437

| Độ bền kháng kéo | Độ bền kháng bóc | ||||

| Tên sản phẩm | Độ dày

m |

Hàn đùn

kN/m (PPI) |

Hàn kép

kN/m (PPI) |

Hàn đùn

kN/m (PPI) |

Hàn kép

kN/m (PPI) |

| Màng HDPE nhẵn 2 mặt | 1.0*10-3 | 14.1

(81) |

14.1

(81) |

9.1

(91) |

11.4

(65) |

| Màng HDPE nhẵn 2 mặt | 1.5*10-3 | 21.2

(121) |

21.2

(121) |

13.7

(78) |

17.2

(98) |

| Màng HDPE nhẵn 2 mặt | 2.0*10-3 | 28.4

(162) |

28.4

(162) |

18.2

(104) |

22.8

(130) |

| Màng HDPE nhám 2 mặt | 1.0*10-3 | 9.8

(56) |

9.8

(56) |

8.4

(48) |

8.4

(48) |

| Màng HDPE nhám 2 mặt | 1.5*10-3 | 14.7

(84) |

14.7

(84) |

12.6

(72) |

12.6

(72) |

| Màng HDPE nhám 2 mặt | 2.0*10-3 | 19.6

(112) |

19.6

(112) |

16.8

(96) |

16.8

(96) |

c) Tần suất hàn thử:

Tần suất hàn thử ít nhất 2 lần trong ngày: lần1 vào lúc bắt đầu làm việc, lần 2 vào giữa ca, hoặc khi nhiệt độ môi trường thay đổi quá 10oC so với lần hàn thử trước đó.

5.2.4.2 Hàn đại trà:

a) Chỉ dẫn chung

– Tuỳ thuộc vào qui mô công trường mà bố trí số lượng máy hàn. Mỗi máy hàn có ít nhất 3 công nhân phục vụ trong đó có 1 thợ hàn, 1 vệ sinh diện tích hàn và 1 phụ trách điện.

– Cán bộ phụ trách thi công phải lên lịch trình cho từng máy và bàn giao khu vực thi công hết sức cụ thể để tránh bỏ sót đường hàn, đồng thời phải giám sát chặt chẽ các bước trong qui trình hàn nhằm bảo đảm chất lượng các mối hàn.

b) Các lưu ý trong quá trình lắp đặt:

– Việc bố trí các tấm panel trong một ca làm việc phải phù hợp và không lớn hơn khả năng hàn hay neo giữ trong ca đó.

– Không trải màng trong trường hợp độ ẩm quá cao, có mưa, nước đọng hay gió to.

– Trải màng đến đâu phải chặn bao tải cát đến đó, tránh gió làm bay các tấm màng đi nơi khác hoặc cuộn rối lại thành từng đống.

– Chỉ sử dụng giày đế mềm cho công nhân thi công màng chống thấm.

– Sử dụng các biện pháp giảm thiểu các nếp nhăn nơi tiếp xúc giữa hai tấm màng nhất là trong diện tích chồng mí.

– Không cho phép bất kỳ xe nào chạy trực tiếp trên bề mặt màng chống thấm.

– Các máy móc phục vụ thi công phải có khay hứng dầu, mỡ tránh làm loang lên bề mặt màng chống thấm và không được đặt máy trực tiếp lên bề mặt màng chống thấm mà phải có lớp đệm bằng tấm cao su hay bìa các tông.

– Trong quá trình lắp đặt từ cán bộ phụ trách kỹ thuật, giám sát viên, kỹ sư đến công nhân luôn thanh tra bằng mắt thường trên toàn bề mặt màng chống thấm để phát hiện các khiếm khuyết, đánh dấu các lỗ thủng, rách để sửa chữa.

5.2.5 Qui trình sửa chữa đường hàn lỗi

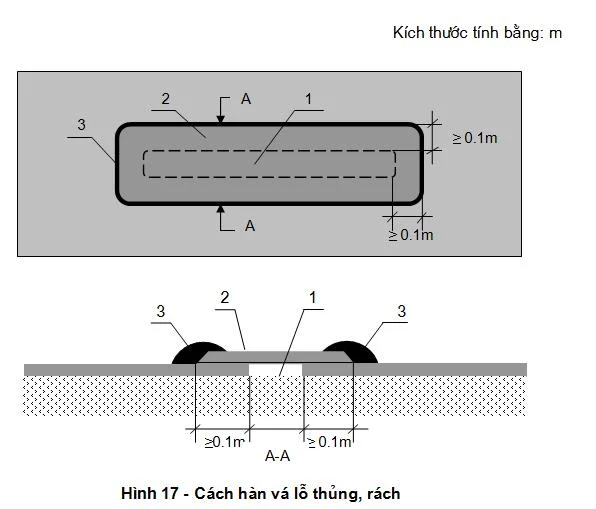

a) Qui trình vá:

Sử dụng vá các lỗ thủng, rách trong vận chuyển, bốc dỡ, thi công và lấy mẫu kiểm tra. Cách vá xem hình 17. Miếng vá phải trùm qua các mép lỗ thủng ít nhất 100mm. Trước khi hàn phải tạo nhám mặt tiếp xúc giữa miếng vá tấm nền và phải mài vát 45o mép miếng vá.. Tất cả các miếng vá xong phải kiểm tra bằng thí nghiệm hút chân không.

Cách hàn vá lỗ thủng rách

CHÚ DẪN:

1 – lỗ thủng, vết rách;

2 – Miếng vá;

3 – đường hàn vá.

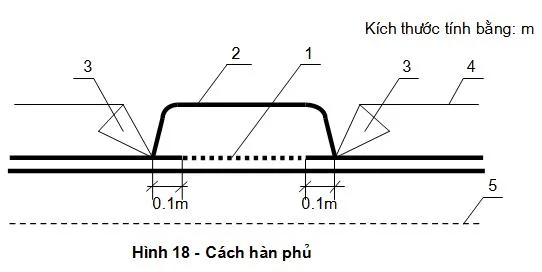

b) Qui trình phủ:

Áp dụng khi sửa chữa các đường hàn lỗi. Qui trình phủ xem hình 18. Tất cả các đoạn sửa chữa phải kiểm tra bằng thí nghiệm hút chân không.

Cách hàn phủ

CHÚ DẪN:

1 – đoạn hàn lỗi (hở);

2 – đường hàn phủ;

3 – phần cắt bỏ;

4 – mép trên của mí chồng;

5 – mép dưới của mí chồng.

5.3 Công tác an toàn và bảo vệ môi trường trong quá trình thi công

5.3.1 Qui định chung

– Trước khi thi công phải điều tra, khảo sát kỹ địa hình, địa chất và thuỷ văn địa điểm thi công, dự báo trước các diễn biến thời tiết như mưa, bão, lốc để có biện pháp dự phòng bảo đảm an toàn cho người, xe máy, vật tư, nhiên liệu, các kho chứa vật liệu cũng như tài sản của dân cư sống lân cận.

– Các biện pháp bảo đảm an toàn lao động, bảo vệ sức khoẻ, phòng chống cháy nổ, phòng chống bệnh dịch… phải dựa vào các văn bản pháp qui hiện hành.

– Phải tiến hành điều tra, xác định vị trí các tuyến đường ống ngầm, đường dây điện ngầm, đường cáp quang ngầm… trong phạm vi thi công để có biện pháp bảo đảm an toàn cho các công trình ngầm trong quá trình thi công.

– Phải có biện pháp hạn chế tối đa tác động xấu đến môi trường sinh thái, đặc biệt là vấn đề xử lý phế thải do thi công tạo ra nhằm tránh làm ô nhiễm đất, nguồn nước, nhất là nước ngầm.

5.3.2 Các biện pháp an toàn trong thi công

– Tất cả mọi người tham gia thi công phải bắt buộc dự khoá học an toàn lao động do ban an toàn công trường giảng dạy.

– Tất cả mọi người tham gia thi công phải được trang bị bảo hộ lao động gồm: quần áo, giầy tất, kính mắt, dây an toàn.

– Các đường tạm, cầu tạm phải có bố trí biển báo, hướng dẫn cho người tham gia giao thông.

– Các hố móng, mép taluy, rãnh đặt ống ngầm, dây cáp ngầm phải có hàng rào bao quanh và cắm biển cảnh báo nguy hiểm.

– Các thiết bị máy thi công sử dụng nguồn điện phải trang bị hệ thống an toàn như: ổn áp, bộ tự ngắt Các máy móc sử dụng xăng dầu, khí ga…. phải được trang bị thiết bị phòng chống cháy nổ như bình xịt CO2, cát, nước…..

– Phải có hệ thống chiếu sáng nếu thi công ban đêm.

5.3.3 Bảo vệ môi trường

– Phải có biện pháp phòng ngừa ô nhiễm đất, ô nhiễm nguồn nước, xói lở đất.

– Phải có biện pháp xử lý phế thải, rác thải sinh hoạt, đặc biệt các loại phế thải có lẫn dầu mỡ.

– Phải có biện pháp phòng ngừa ô nhiễm khí thải và tiếng ồn.

5.3.4 Bảo vệ sinh thái

– Trong quá trình thi công nghiêm cấm việc chặt cây bừa bãi, tự tiện săn bắt thú rừng;

– Thực hiện đầy đủ qui định của nhà nước về bảo vệ cây cối quý hiếm, rừng phòng hộ và thú rừng quí hiếm, các quy định đề phòng chống cháy rừng trong mùa khô hanh.

5.3.5 Bảo vệ di sản văn hoá

– Trong quá trình thi công phải tuân thủ các qui định của nhà nước về bảo vệ di sản văn hoá, các di tích lịch sử như thành quách, chùa chiền, bia mộ, đài kỷ niệm, miếu thờ, các cổ vật.

6. Nghiệm thu

6.1 Nghiệm thu lắp đặt lớp màng chống thấm:

Sau khi xác minh ngoài hiện trường và tổ chức kiểm nghiệm chất lượng đường hàn hội đồng nghiệm thu phải lập các biên bản, chứng chỉ xác nhận lớp màng chống thấm đã được lắp đặt theo đúng qui định yêu cầu đặc tính kỹ thuật và bản vẽ thiết kế.

6.2 Kiểm nghiệm chất lượng đường hàn:

Chất lượng đường hàn được đánh giá bởi độ kín (kín khí hoặc kín nước) và độ bền. Độ kín được kiểm nghiệm bằng phương pháp không phá huỷ thực hiện trực tiếp tại hiện trường và độ bền được kiểm nghiệm bằng phương pháp phá huỷ tại các phòng thí nghiệm hợp chuẩn (chi tiết xem phụ lục A và B).